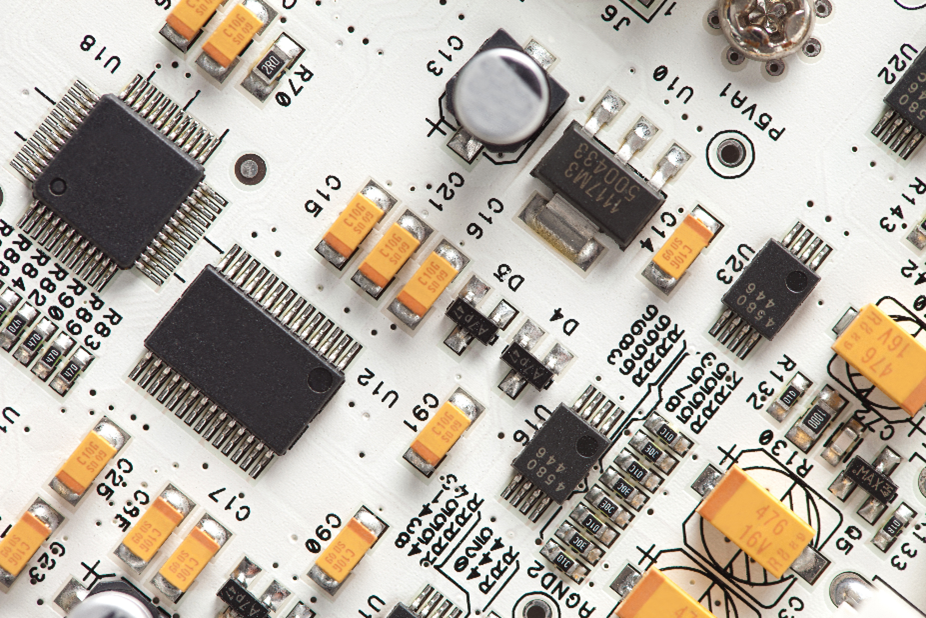

I vari standard dell’industria elettronica e le norme di sicurezza impongono requisiti di prova e standard prestazionali specifici che i componenti devono soddisfare. Inoltre, alcuni standard e settori (dispositivi medici, aerospaziali…) hanno requisiti di affidabilità molto più elevati di quelli applicati ai tipici PCB, e durante la produzione dei PCB devono essere eseguiti test specifici per garantire l’affidabilità dei componenti e della scheda.

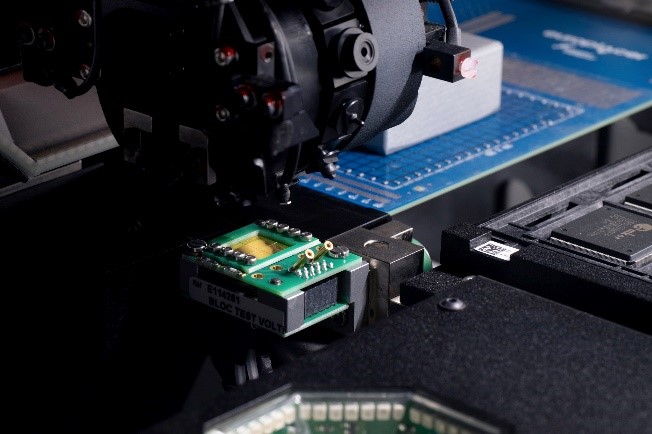

Le piattaforme di posizionamento di punta di Europlacer possono testare le caratteristiche elettriche e la polarità dei componenti utilizzando un ponte di test elettrico LCR.

Descrizione

Difesa, aeronautica, medicina

Più che un semplice test di presenza, il tester misura i valori elettrici utilizzando un ponte LCR. In questo modo si garantisce che non vengano inseriti in produzione componenti di valore errato, fuori specifica o danneggiati. Il tester può essere calibrato in modo indipendente rispetto a tutti gli standard e istituti internazionali. Garantisce a voi e ai vostri clienti le prestazioni di legge richieste quando si lavora su applicazioni complesse.

Il test pad è montato in modo sicuro all’interno della macchina pick and place e non compromette le altre risorse della piattaforma. Il test viene eseguito durante il processo di posizionamento: dopo aver prelevato il componente dalla bobina e prima di posizionarlo sulla scheda. I componenti non corretti vengono automaticamente scartati. Rispetto ad altre soluzioni di test, il metodo di test pad Europlacer offre una migliore produttività e misure più accurate del valore dei componenti.

Il tester può misurare le caratteristiche dei componenti passivi (resistenze, condensatori e induttori) e verificare la polarità dei diodi. In combinazione con il software operativo RC5.16 Europlacer, il processo di test consente di misurare le caratteristiche di qualsiasi tipo di diodo con tensioni fino a 36V.

In combinazione con la tracciabilità Europlacer, è possibile registrare i dati relativi a tutti i test superati e agli scarti dei componenti, per avere la certezza che il processo di test e posizionamento sia stato completato entro i limiti di progettazione e produzione richiesti.

Caratteristiche / Vantaggi

Garantisce un buon processo

Il tester segue protocolli di prova predefiniti, riducendo al minimo le deviazioni e garantendo la coerenza del processo di prova.

Protegge dall’errore umano

L’errore umano è insito nei processi di collaudo manuali, ma si riduce significativamente con l’uso di un tester elettrico. L’automazione riduce al minimo il rischio di errori causati da stanchezza, distrazione o svista.

Maggiore produttività rispetto ad altri sistemi

L’automazione e gli algoritmi di test ottimizzati consentono di testare rapidamente più componenti in tempi brevi, aumentando l’efficienza produttiva e riducendo il time-to-market.

Capacità di testare pacchetti di piccole dimensioni (fino a 01005)

Il tester elettrico assicura che anche i componenti elettronici più piccoli, comunemente presenti nei moderni dispositivi elettronici, siano sottoposti a test rigorosi per garantire la funzionalità e la qualità.

Collegamenti con la tecnologia di tracciabilità per registrare tutti i dati di test per l’analisi

La tracciabilità migliora la qualità, favorisce l’analisi dei difetti e garantisce la conformità alle normative, aumentando la trasparenza e la responsabilità nella produzione.

Dati tecnici

| Tester elettrico | |

|---|---|

| Le dimensioni dei componenti variano | da 01005 a 8 mm x 12 mm |

| Resistenze | da 0 a 4MΩ |

| Condensatori | da 1pF a 300μF |

| Induttori | da 2μH a 100H |

| Diodi | Fino a 36V |