Como parte integral del ecosistema de soluciones de software de Europlacer, ii-RC lo apoya en cada etapa de su proceso de ensamblaje SMT. ii-RC no es solo la interfaz que le permite interactuar con sus máquinas de posicionamiento, es el corazón de la funcionalidad en estaciones de trabajo dedicadas: para garantizar la preparación de sus alimentadores, para administrar su stock de componentes, para generar sus programas de ensamblaje y optimizarlos, o incluso emprender el proceso de reconocimiento para generar sus componentes electrónicos. Y mucho más.

Todas las estaciones de trabajo y máquinas que utilizan el software ii-RC se comunican a la perfección para ofrecer un entorno interconectado y acelerar los procedimientos al tiempo que se elimina la manipulación innecesaria de datos. Gracias a nuestra política de compatibilidad con versiones anteriores, puede beneficiarse de las últimas versiones del software ii-RC y disfrutar de sus ventajas incluso en sus máquinas Europlacer más antiguas.

Características / Beneficios

En su última versión, el software RC5-17 incorpora nuevas funciones que revolucionan su forma de trabajar.

Aquí tiene algunos ejemplos:

- ii-RC tiene una nueva apariencia, con una interfaz más ergonómica y una experiencia de usuario muy mejorada, particularmente a través de la administración de la pantalla táctil.

- De serie, integra la gestión de Gerber durante la definición de sus programas. Gracias a esta funcionalidad, le libera del uso de valiosos recursos de la máquina, lo que le permite preparar su producción futura completamente fuera de línea.

- Registro de datos para brindar una trazabilidad total de las modificaciones de sus parámetros y bibliotecas de máquinas. Proporciona el máximo control sobre sus estándares de calidad.

- Herramientas de verificación y cálculo que eliminan cualquier error de evaluación de stock de componentes o humanos

- Optimización multilínea que le permitirá cambiar un programa de producción de una línea a otra sin tener que preocuparse por volver a optimizar

- Un asistente para crear procedimientos de tests eléctricos para sus componentes. La definición de procedimientos de pruebas eléctricas rigurosas, normalmente reservada a equipos de expertos.

- Base de datos estandarizada MariaDB, para extraer fácilmente los datos mediante conexión SQL.

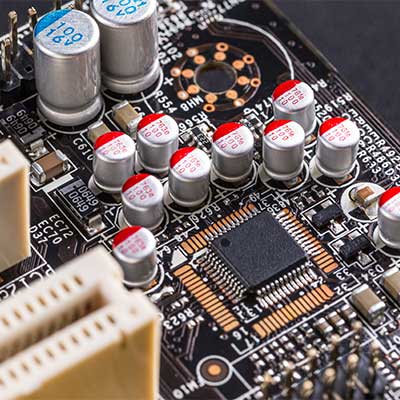

- Posicionamiento de alta resolución: Puede tratar componentes más pequeños (hasta 03015m) y de paso más fino (hasta 0,15mm para µBGA con cámara fija opcional).

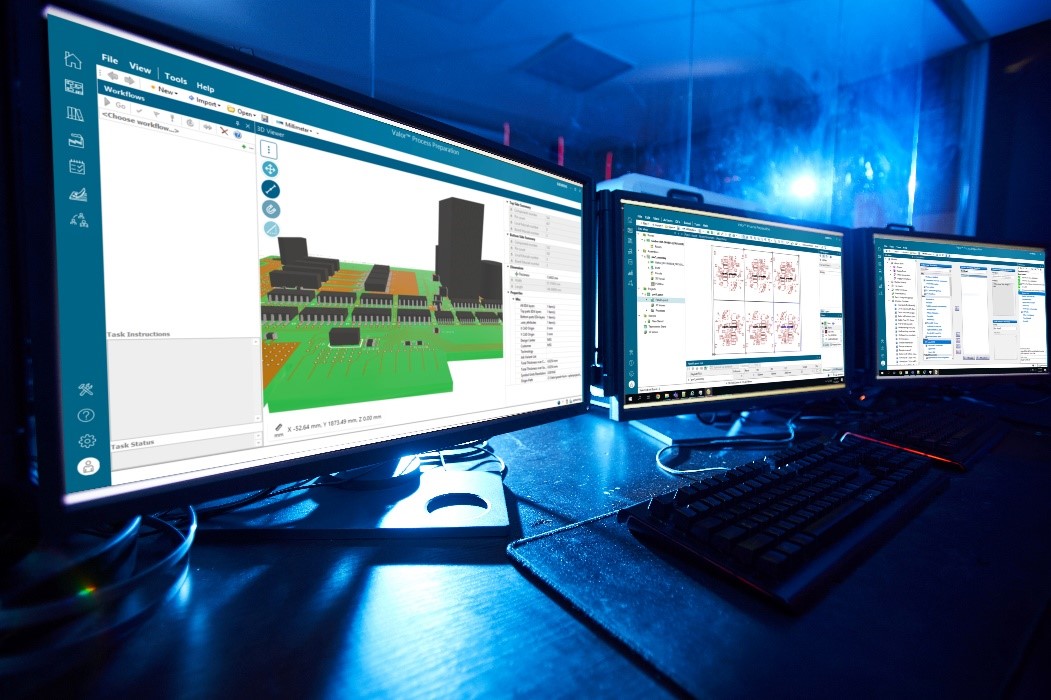

Siemens Process Preparation X

La capacidad de Siemens Process Preparation X para importar distintos tipos de archivos CAD y ampliar la biblioteca central a 6.000 componentes (desde los 400 estándar) agiliza el proceso de diseño. Esto reduce el trabajo manual de creación de componentes y acelera las iteraciones de diseño, lo que en última instancia se traduce en un menor tiempo de fabricación y puesta en mercado.

Con un posible acceso adicional a más de 300 millones de paquetes y enlaces directos a números de pieza de fabricante (MPN) y fabricantes como opción, Siemens Process Preparation X permite verificar la selección y el abastecimiento de componentes. Esta integración garantiza la precisión y disponibilidad de la información sobre componentes. Además, la rigurosa validación de las listas de materiales y las LVA por parte de Siemens Process Preparation X minimiza el riesgo de errores, garantizando el cumplimiento de las normas de calidad y mejorando la fiabilidad del producto.

El Siemens Process Preparation X simplifica el proceso de serigrafía facilitando el diseño de las pantallas y garantizando la coherencia y regularidad en todo el proceso. Gracias a sus avanzadas funciones, se ajusta con precisión a los diseños de las placas de circuito impreso, garantizando una deposición precisa de la pasta de soldadura, fundamental para lograr uniones soldadas de primer nivel.

Gestión de Stocks

La opción «Gestión de existencias» de Europlacer permite la trazabilidad de todos los componentes almacenados o en el taller. Ofrece a los usuarios la posibilidad de localizar fácilmente todos los componentes y descubrir las cantidades restantes en tiempo real, mientras la producción sigue en marcha.

Cuando se combina con nuestros sistemas de almacenamiento, la gestión de componentes se convierte en un proceso totalmente controlado e integrado para una verdadera experiencia de Industria 4.0.

La estación de gestión de existencias está controlada por nuestra ii-Tab para la programación de los alimentadores inteligentes de Europlacer. Los beneficios clave incluyen la capacidad de rastrear la cantidad en cada bobina individual, ya sea conectada en la máquina, almacenamiento de alimentador o en stock.

Ayuda de Programación

La ayuda de configuración facilita la introducción de nuevos productos desde una estación de preparación, ya que prepara la carga de la máquina para el siguiente trabajo sin interrumpir la producción.

Las máquinas de colocación de Europlacer utilizan una tecnología de alimentación única y verdaderamente inteligente. La máquina o la estación de programación sin conexión se comunica con los alimentadores inteligentes. Todos los alimentadores están equipados con indicadores LED que se utilizarán para informar al operador sobre los alimentadores necesarios para el siguiente lote.

Tras seleccionar el siguiente trabajo «B», los artículos necesarios se buscan automáticamente en la máquina y en cualquier zona de almacenamiento externo que esté conectada. Los alimentadores que están conectados a las máquinas o los bastidores y carritos de almacenaje se pueden resaltar para su procesamiento.

Los componentes no cargados se enumeran para que los alimentadores puedan prepararse mientras el trabajo «A» sigue ejecutándose.

Optimizador Multitrabajo

Nuestra opción de optimización (Multi job optimiser) de múltiples órdenes de trabajo crea planes de carga comunes para grupos de trabajos, minimiza los cambios del alimentador, reduce significativamente los tiempos de cambio de productos y mejora el rendimiento general de la línea.

El optimizador es una herramienta gráfica sencilla para mejorar la eficacia y el rendimiento en una sola máquina o a lo largo de líneas con múltiples máquinas.

La posibilidad de revisar y planificar la carga de trabajo y cargar los patrones por adelantado y, a la vez, reaccionar ante la escasez de componentes o al cambio de prioridades en tiempo real es un factor importante en un entorno con mucha diversidad.

Se puede lograr una mayor optimización de la eficiencia productiva utilizando un software de programación múltiple para producir un programa de producción óptimo para la fabricación.

Un sistema de software controlado por una GUI muestra una imagen de cada placa/trabajo y permite al operador realizar lo siguiente:

- Escoger trabajos

- Escoger la máquina o la línea.

Acto seguido, el sistema optimiza los trabajos en función del rendimiento y el tiempo de conmutación, proporcionando una lectura precisa del tiempo que se puede utilizar en los presupuestos de trabajos.

Trazabilidad Total

La posibilidad de determinar qué ha pasado y por qué es una habilidad importante, especialmente en un entorno de producción rápido y dinámico.

La trazabilidad ofrece una solución completa y ampliable, ya que es capaz de supervisar y registrar no solo la fuente del componente, sino el proceso completo al que se sometió el componente, incluido el tipo de alimentador y el número de serie, los procesos de prueba y los resultados y, en última instancia, el detalle completo de la PCB totalmente montada.

Total Traceability permite a los usuarios integrar la trazabilidad completa en el proceso de producción. Este sistema inteligente proporciona un registro completo de datos para la trazabilidad de la construcción a nivel de componentes. Genera datos de cada placa que se produce. La cámara de PCB lee los códigos de las placas, mientras que los alimentadores inteligentes contienen datos por lotes. El archivo se puede procesar con el software de supervisión de la producción PROMON o exportar para un análisis de trazabilidad. En función de la identificación del producto, el sistema también permite la carga automática de programas para agilizar los cambios.

Registramos todos los datos automáticamente y podemos integrarlos con fuentes externas para realizar análisis de tendencias y recopilación de datos.

Secuencia auto Adaptativa

La A.A.S. es una herramienta única y poderosa de Europlacer que elimina, en tiempo real, los posibles problemas de colocación causados por una programación deficiente o la falta de componentes en la producción.

La Secuenciación Adaptativa Automática (Auto Adaptive Sequencing) define automáticamente las preferencias de colocación en función de los componentes ya colocados, para crear una secuencia de colocación sin accidentes. El proceso comienza con la generación de programas donde obtener el programa de colocación correcto por primera vez resulta en un proceso mejorado y un producto de mejor calidad.

Esta tarea compleja es completamente automática y estima la secuencia de colocación en base a distintos parámetros, como el paquete de componentes, la topología de la PCB, la trayectoria del cabezal y la secuencia de colocación óptima.

En placas densamente pobladas, existe la posibilidad de que las boquillas influyan en un componente colocado previamente. La AAS obtiene todos los datos de los componentes de la biblioteca (dimensiones, tipo de boquilla, parámetros de colocación, etc.) y analiza los posibles escenarios de colocación para crear reglas de colocación para cada componente.

Estas reglas se aplican automáticamente y se supervisan constantamente durante toda una cadena de producción para garantizar un rendimiento óptimo y un producto de calidad.

NPI

NPI es un proceso fundamental para cualquier operación que requiera un proceso de introducción de productos nuevos rápido y sin interrupciones.

NPI se utiliza para validar cualquier producto nuevo antes de ser procesado y le da al usuario el control completo de los detalles del paquete y la programación sin interferir con la producción en ejecución, manteniendo un rendimiento altamente eficaz.

Se puede cargar un archivo CAD o Gerber y validar el tipo de componente, la orientación, el tipo de alimentador, etc. antes de la producción y de colocar cualquier componente.

Después de cargar una nueva PCB en la máquina, los operadores solo deben seguir los diferentes pasos que ayudan a comprobar y verificar todos los parámetros involucrados en el nuevo producto. Cuando se detecta un error, el software permite al operador realizar correcciones y pruebas sin detener la producción.

Se validarán los puntos de referencias, las coordenadas de colocación, la orientación de los componentes (se coloca una superposición en la parte superior de la imagen), las boquillas, la configuración del alimentador y los controles del alimentador. El operador puede eliminar temporalmente algunos elementos, patrones y referencias.A continuación, la producción puede comenzar de forma segura sin necesidad de ningún ajuste adicional.